Специалисты ООО «Промышленная геодезия» разрабатывают и внедряют новые технологии выверки вращающихся печей, которые гарантируют требуемую точность и высокую эффективность для конкретных условий объекта Заказчика. Предлагаемые решения базируются на последних разработках в областях прикладной геодезии, информационных и компьютерных технологий. Современный приборный ряд позволяют обмерять такие крупногабаритные конструкции как вращающиеся печи с точностью до десятых долей миллиметра в реальных производственных условиях.

Выверка оси вращения печи

Трубчатая, барабанная вращающаяся печь — промышленная печь цилиндрической формы с вращательным движением вокруг продольной оси. Предназначена для нагрева сыпучих материалов с целью их физико-химической обработки. Длина вращающейся печи достигает 200 метров, а диаметр 6,5 метров.

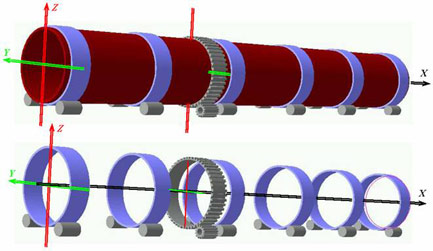

Обязательным условием нормальной работы вращающейся печи является соосность бандажей задающих положение ее оси вращения.

Несоосность бандажей печи даже в пределах допуска (2 мм) вызывает повышенный износ рабочих поверхностей бандажей и опорных роликов их подшипников и увеличивают расход энергии, затрачиваемой на вращение печи. Ускоряют разрушение огнеупорной футеровки, металлического корпуса и могут привести к аварийной остановке технологической линии.

Для контроля взаимного положения бандажей вращающейся печи специалистами ООО «Промышленная геодезия» применяется координатоопределяющая технология, обладающая большой гибкостью и позволяющая с высокой точностью определять геометрические характеристики крупных объектов сложной формы. Определение координат выполняется лазерными трекерами и высокоточными тахеометрами. Реализованные в этих приборах современные алгоритмы поиска и захвата визирной цели позволяют эффективно работать даже в условиях значительного воздействия конвекционных потоков воздуха от рядом расположенных работающих печей, что особенно важно в реальных производственных условиях.

Анализ пространственных координат точек, определенных на рабочих поверхностях ответственных механизмов печи, позволяет судить о взаимном их расположении и ориентации, а также контролировать величину регулировочного перемещения в режиме реального времени.

Анализ пространственных координат точек, определенных на рабочих поверхностях ответственных механизмов печи, позволяет судить о взаимном их расположении и ориентации, а также контролировать величину регулировочного перемещения в режиме реального времени.

Состав работ при обследовании вращающейся печи включает в себя:

- Определение несоосности центров поперечных сечений бандажей

- Для плавающих бандажей определение несоосности центров поперечных сечений подбандажных обечаек

- Определение положения и ориентации осей вращения роликовых опор

- Определение межцентренного расстояния шестерен венцовой пары

- Определение неконцентричности венцовой шестерни и подвенцовой обечайки

- Определение радиальных и осевых биений венцовой шестерни

- Выработка рекомендаций по минимизации несоосности центров поперечных сечений бандажей с учетом последующих температурных расширений узлов и механизмов печи

- Контроль процесса юстировки в режиме реального времени

- Исполнительная съемка нового состояния корпуса печи

- Выверка газогорелочного устройства

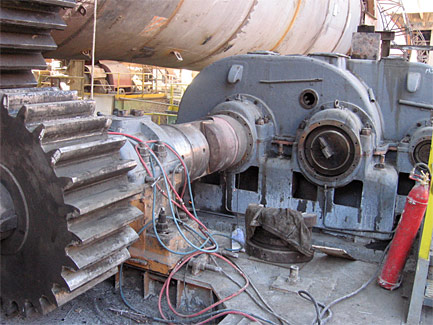

Выверка привода вращающейся печи

Для соблюдения нормативного срока службы и эффективности элементов привода вращающейся печи существенное значение имеет соблюдение номинальных параметров расположения и ориентации относительно оси печи, редуктора привода, промежуточного вала и подвенцовой шестерни.

Несоблюдение требований конструкторской документации приводит к повышенному износу и может стать причиной аварийной остановки печи.

Координатоопределяющая технология позволяет определить фактическое положение элементов привода печи в единой системе координат печи. После анализа этой информации возможно выработать рекомендации по минимизации непараллельности осей основных элементов привода оси вращения печи.

Состав работ при выверке привода вращающейся печи включает в себя:

- Определение положения оси печи;

- Определение межцентренного расстояния шестерен венцовой пары;

- Определение неконцентричности венцовой шестерни и подвенцовой обечайки;

- Определение радиальных и осевых биений венцовой шестерни;

- Определение положения и ориентации оси подвенцовой шестерни относительно оси вращения печи;

- Определение положения и ориентации оси тихоходного вала редуктора относительно оси вращения печи;

- Определение положения и ориентации оси промежуточного вала;

- Выработка рекомендаций по минимизации непаралельности осей основных элементов привода оси вращения печи;

- Контроль процесса выверки в режиме реального времени;

- Исполнительная съемка нового состояния привода печи.

Кроме статических наблюдений наши специалисты выполняют измерения в динамике.

Динамические измерения геометрических характеристик вращающейся печи

Динамическая методика определения геометрических характеристик элементов вращающихся печей позволяет выявлять проблемные места без остановки печи. Суть метода заключается в анализе результатов измерений расстояния до поверхности контролируемого элемента печи (бандажа, опорных роликов, венцовой и подвенцовой шестерен) предварительно закоординированными лазерными дальномерами. Измерения выполняются бесконтактно с частотой до 3 Гц и точностью 0,3-0,5 мм.

Анализ изменения расстояний измеренных отдельным дальномером позволяет оценить радиальные и осевые биения элементов, определить отклонения формы и эксцентриситет.

При наличии трех и более дальномеров производящих измерения синхронно, появляется возможность определить мгновенное положение центра поперечного сечения элемента в единой системе координат печи. При проведении измерений одновременно на нескольких бандажах появляется возможность получения реальной пространственной геометрии печи в рабочих условиях.

Выполняя регулярно подобное обследование или установив дальномеры постоянно, можно вовремя диагностировать недопустимые изменения геометрических характеристик корпуса и избежать связанных с этим аварийных остановок. Оригинальный статистический алгоритм разработанный Тюриным (доцентом Санкт-Петербургского государственного университета) позволяет разделить различные составляющие и выделить необходимые для анализа данные. Составленные на его основе программно-аппаратный комплекс может стать недорогим и надежным инструментом для специалистов подразделений выверки эксплуатирующих и ремонтных организаций.

Выверка положения заменяемых фрагментов обечайки

Важной задачей, способствующей скорейшему выводу печи из капитального ремонта, является контроль геометрии корпуса при замене обечаек.

Технология размерного контроля при стыковке обечаек включает в себя следующий состав работ:

- Контроль геометрических характеристик новой обечайки

- определение фактических диаметров сечений и отклонений от цилиндричности новой обечайки;

- определение неперпендикулярности относительно оси и неплоскостности кромок новой обечайки.

- Разметка линии реза корпуса

- подробный замер исходной геометрии корпуса печи в районе замены обечайки — контроль нецилиндричности, определение диаметров и прямолинейности оси;

- разбивка линий реза корпуса в соответствии с геометрическими характеристиками нового фрагмента обечайки;

- контроль геометрии кромки после удаления старой обечайки.

- Контроль положения новой обечайки на этапе стыковки

Оригинальная технология проведения бесконтактных измерений позволяет определять текущее положение и ориентацию нового фрагмента обечайки при монтаже в режиме реального времени- контроль взаимного положения центров окружностей кромок корпуса и новой обечайки;

- контроль ориентации новой обечайки относительно оси печи;

- исполнительная съемка нового состояния корпуса печи.

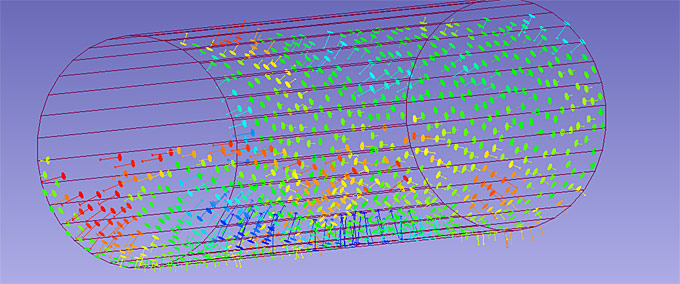

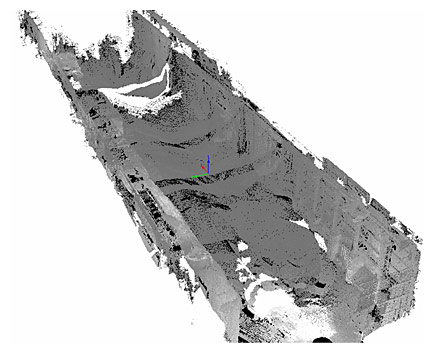

Лазерное сканирование

Современные высокопроизводительные наземные сканирующие системы определяют положение сотен тысяч точек на поверхности обмеряемого объекта. Так, например, точность лазерного сканера Surphaser достигает 0,1-0,5 мм, что позволяет применять этот прибор для решения и метрологических задач.

Результатом измерений является облако точек, по которому можно проводить измерения необходимых элементов здания, коммуникаций и газопровода, а также его моделирование для дальнейшей реконструкции. При подготовке к проведению реконструкции мы предлагаем заказчику создание 3D модели реконструируемого участка.

При сканировании корпуса печи появляется возможность составить детальную картограмму нецилиндричности обечайки. Выявить локальные участки деформаций корпуса и принять обоснованное решение об их исправлении для улучшения условий укладки футеровки.

Облако точек на поверхности обечайки, бандажа и роликов опор

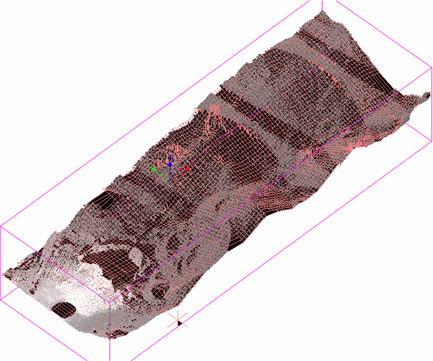

Определение объемов сыпучих материалов на складе

Оперативное определение объемов сыпучих материалов на складе — актуальная задача, которая может быть решена с применением современных сканирующих систем.

Лазерное сканирование дневной поверхности склада выполняется без остановки его работы. Для этого применяется специальная измерительная оснастка позволяющая разместить лазерный сканер рациональным образом и проводить измерения за минимальное время. Полученное облако точек обрабатывается в программе ScanIMAGER.

На точечную модель дневной поверхности склада накладывается регулярная сетка вертикальных сечений с заданным шагом.

Зная геометрические характеристики подстилающей поверхности насыпи, можно вычислить ее объем. Отличительной особенностью алгоритма вычисления объема в программе ScanIMAGER является отсутствие необходимости построения триангуляционной модели — регулярная сетка накладывается на облако точек — точечную модель, без какой либо дополнительной обработки что повышает оперативность получения результата. На основе этого алгоритма могут функционировать стационарные, автоматические системы мониторинга.

Кроме разработки оригинальных измерительных технологий мы предлагаем своим заказчикам сервисную и методическую поддержку при поставке измерительного оборудования и специализированной измерительной оснастки. Мы готовы предложить наш опыт в области промышленной метрологии для решения Ваших производственных задач как при выполнении разовых и регулярных работ, так и при поставке измерительного оборудования, обучении специалистов подразделений выверки.

Склад клинкера

Точечная модель дневной поверхности склада клинкера

Регулярная сетка на дневной поверхности насыпи склада клинкера