Специалисты ООО «Промышленная геодезия» разрабатывают и внедряют новые технологии выверки основного оборудования гидротехнических сооружений, которые гарантируют требуемую точность и высокую эффективность. Предлагаемые решения базируются на последних разработках в областях прикладной геодезии, информационных и компьютерных технологий. Современные приборы позволяют контролировать и сопровождать этапы сборки и монтажа гидроагрегатов, обмерять такие крупногабаритные конструкции как

- Затворы водо- и судопропускных сооружений

- Статоры гидроагрегатов

- Рабочие колеса гидротурбин

- Роторы

- Крестовины и др.

с точностью до десятых и сотых долей миллиметра в реальных производственных условиях

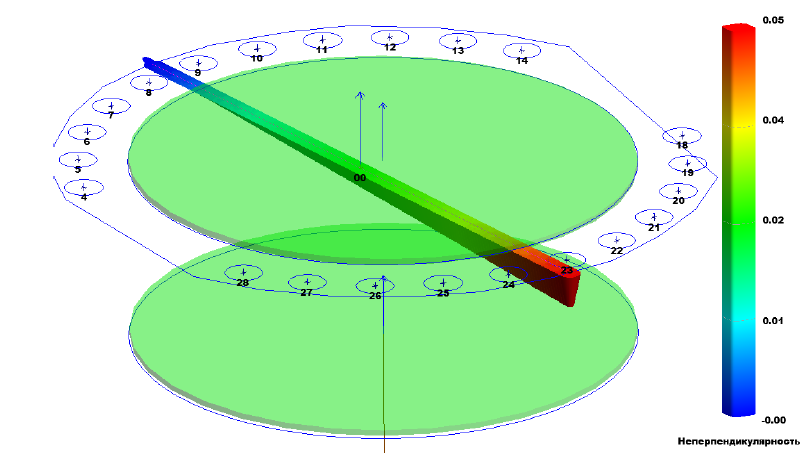

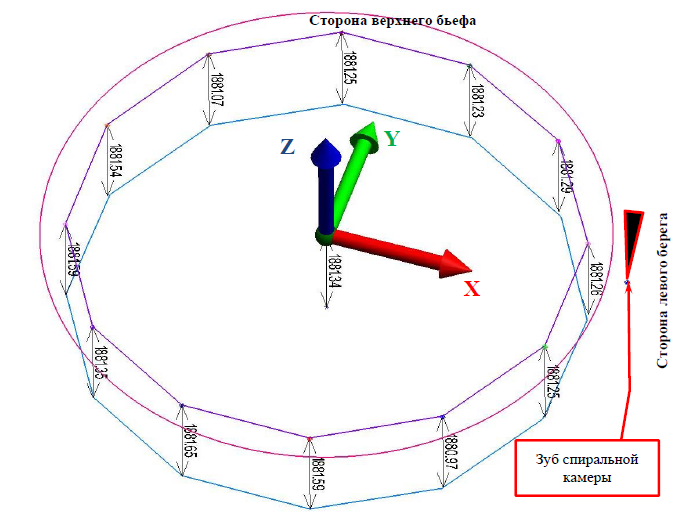

Контроль положения клиньев статора крупного гидрогенератора

Одним из условий эффективной работы крупных гидрогенераторов является соблюдение проектных геометрических характеристик сердечника статора и ротора. Учитывая высокие точностные требования (0,05 мм) и значительные габариты (Ø 10÷20 м при высоте до 3 м) этих механизмов решение такой задачи, требует разработки более точных и технологичных методов измерений, регулировки и фиксации конструктивно важных элементов статора учета и минимизации воздействия на результаты измерений значительного количества источников ошибок.

На современном этапе развития инженерной геодезии наиболее технологичным и универсальным методом определения положения и реальной формы поверхности крупногабаритного объекта сложной формы является координатоопределяющая технология: на исследуемой поверхности объекта с помощью координатоопределяющей системы определяют пространственные координаты характерных точек (или значительного количества точек – облака точек), что позволяет вычислить необходимые геометрические характеристики обмеряемого объекта.

Подобная схема обмера обладает высокой гибкостью, позволяя однообразно определять такие геометрические параметры сложных поверхностей, как длина, ширина, радиус кривизны, ориентация в пространстве, перемещение, соответствие заданной форме и др.

Благодаря широкому применению автоматизированных высокоточных координатоопределяющих систем возможно применение этой технологии в реальном режиме времени — непосредственно контролируя перемещение выверяемого элемента конструкции. В этом случае высокоточным электронным тахеометром, лазерным трекером или лазерным сканером измеряются горизонтальные β, вертикальные углы ν и наклонные расстояния S до точек на исследуемых поверхностях обмеряемых элементов конструкции объекта. По результатам измерений вычисляют пространственные прямоугольные координаты (Xр, Yр, Zp) определяемых точек в системе координат прибора. Затем координаты всех точек перевычисляют в прямоугольную систему координат объекта. Современный приборный ряд приборов позволяет достигнуть точности порядка ±0,010÷0,015 мм в измерительном пространстве цеха Ø 80÷160 м, что полностью соответствует требованиям конструкторской документации.

Более детальные исследования планируемых геодезических сетей могут быть выполнены с применением специального программного обеспечения, такого как Spatial Analyzer или PolyWorks.

Координатоопределяющая технология позволяет каждый клин устанавливать независимо от остальных. Таким образом, возможные ошибки при монтаже отдельного клина не приведут к искажению результатов измерений большого числа элементов. Благодаря заранее подготовленной CAD-модели измерительная система может определять отклонения в положении любого клина.

Высокая степень автоматизации и скорость измерений позволяет проводить выверку в режиме реального времени — наблюдая за отклонением от проектного положения по данным на экране компьютера, минимизировав отклонения, сразу фиксировать его планки клина точечной сваркой.

При необходимости лазерные трекеры Leica могут контролировать величину сварочных деформаций непосредственно во время фиксации. Из нашего опыта, несмотря на систему временной фиксации, до 40% клиньев недопустимо (более 0,1÷0,2 мм) смещаются после проведения точечной сварки. Их приходится срезать и повторять для них процедуру установки в проектное положение. Лазерный трекер позволяет контролировать величину сварочных деформаций и оперативно реагировать при обнаружении недопустимого смещения клиньев. Благодаря этому удается снизить количество повторно устанавливаемых клиньев до 10%.

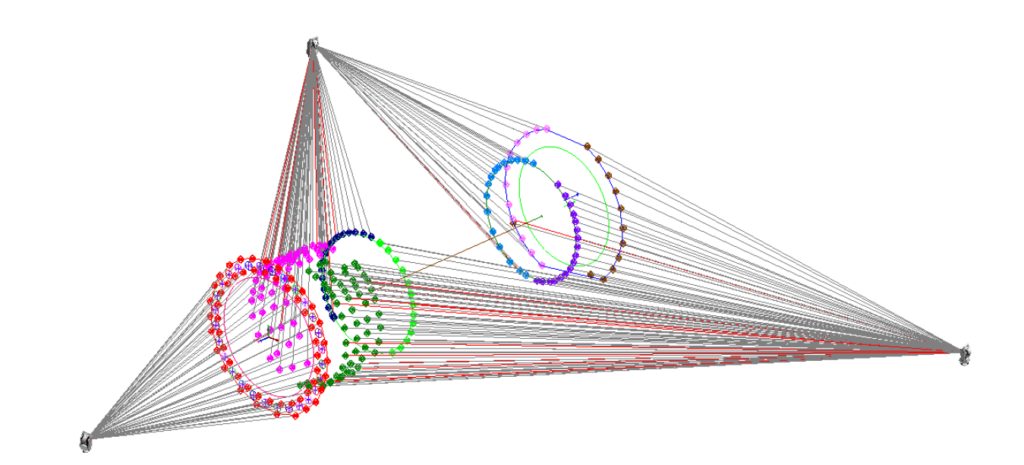

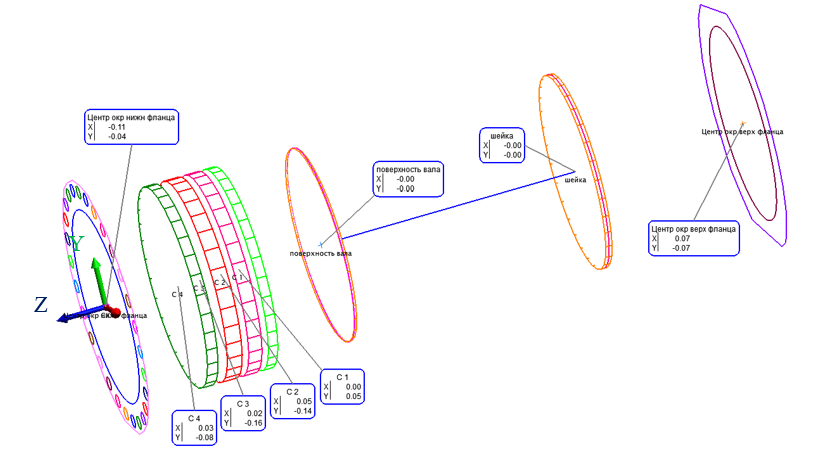

Контроль геометрических характеристик элементов линии вала гидроагрегата

Координатоопределяющая технология эффективна даже при контроле собираемости крупной технологической цепи – линии вала гидроагрегата. Причем провести такую оценку возможно с точностью 0,02÷0,03 мм в реальных производственных условиях без создания специальных стендов. Обмер может производиться при любой ориентации элементов относительно горизонта.

Из результатов измерений рассчитываются величины несоосности вала гидротурбины, втулки и рабочего колеса, неплоскостности фланцев, неперпендикулярность осей элементов поверхностям фланцев, определяется фактическое положение шпоночных пазов стыковочных отверстий и соответствие их характеристик технической документации.

Применение координатоопределяющей технологии позволяет без трудоемкой операции стыковки вычислить оптимальную ориентацию стыкуемых элементов, минимизировав влияние неперпендикулярности фланца рациональным размещениям ответного элемента технологической цепи – провести виртуальную сборку линии вала. Так удается в значительной степени компенсировать неперпендикулярность фланцев стыкуемых элементов оси линии вала гидроагрегата, минимизировав толщину прокладок или металлообработку стыкуемых поверхностей на заводских условиях.

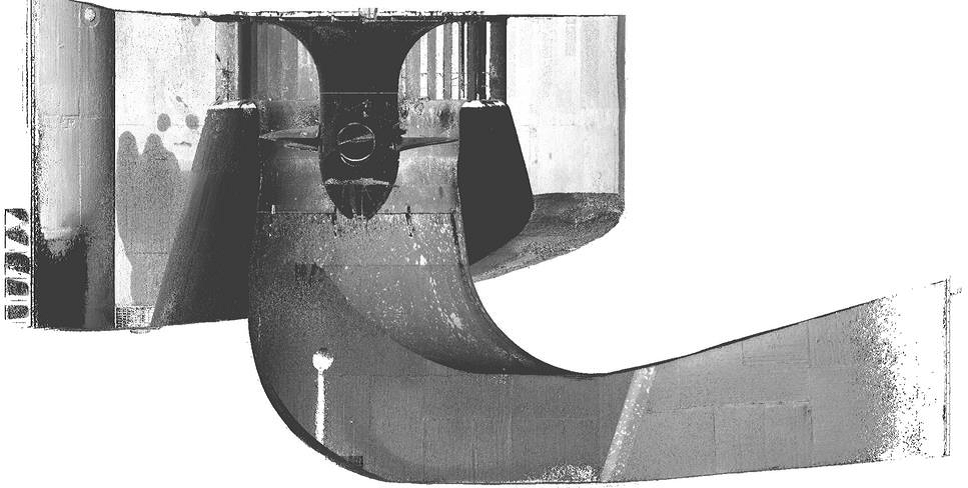

Лазерное 3D-сканирование рабочих колес и водопроводящих трактов гидротурбины

С применением технологии лазерного 3D сканирования можно контролировать геометрические характеристики объектов самых сложных форм. Лазерное сканирование в гидроэнергетике применяется для:

- сканирования и моделирование трактов и статоров гидроагрегатов

- сканирования и построение точных 3D моделей помещений ГЭС

- съемки и контроля геометрии гидроагрегатов

- наблюдения за деформациями объектов

- определения дефектов облицовки

- контроля формы сложных поверхностей (лопаток гидротурбины, камеры рабочего колеса, спиральной камеры, водоподводящего и водоотводящего тракта)